在电力、冶金、矿山、煤炭等重工业领域,物料输送管道的磨损与腐蚀问题长期困扰着企业运营。传统金属管道在面对高磨削性颗粒、腐蚀性介质及高温环境时,往往因寿命短、维护成本高而成为生产瓶颈。而耐磨陶瓷管凭借其超强耐磨、耐蚀、耐温的“三绝”性能,正逐步成为工业管道领域的“明星材料”。本文将深入解析其技术原理与性能优势,揭示其成为行业首选的底层逻辑。

一、超强耐磨:刚玉陶瓷的“硬核”防护

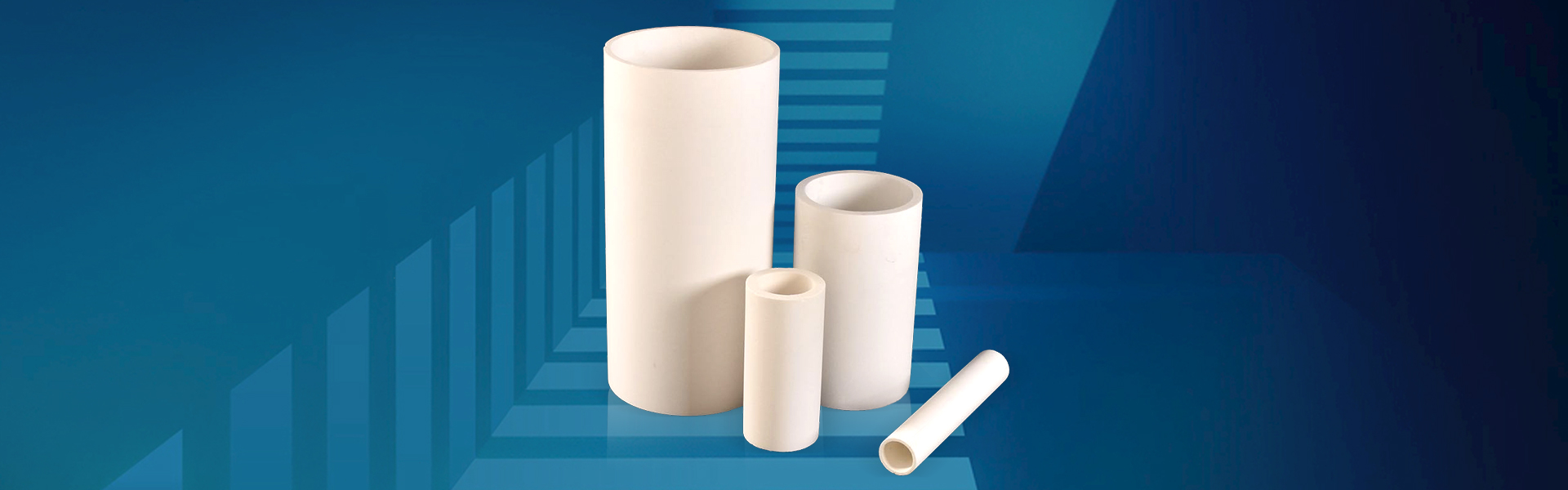

耐磨陶瓷管的核心竞争力在于其内衬的刚玉陶瓷层(α-Al₂O₃)。这种材料通过自蔓燃高温离心合成工艺或铝热-离心法,在2200℃以上高温下形成致密晶态结构,莫氏硬度高达9.0(相当于HRC90以上),仅次于金刚石和碳化硅。实验数据显示,其耐磨性是碳钢管的20倍以上,是淬火钢的10倍,甚至能磨损传统磨床用的刚玉砂轮。

典型应用场景:

火电厂气力除灰系统:在一次风管弯头处,传统耐磨铸钢弯管仅能使用数月,而陶瓷耐磨管弯管寿命可延长至5年以上,磨损量降低80%以上。

矿山矿浆输送:在攀枝花、大冶等矿山,采用陶瓷耐磨管后,管道寿命从不足1年提升至5年,维护成本大幅下降。

铝液输送:陶瓷层不污染熔融铝液,且表面光滑不粘附,成为熔铝设备、升液管的理想材料。

技术原理:

陶瓷层与钢管通过过渡层形成特殊应力结构。常温下,陶瓷层受压应力,钢管受拉应力,二者形成平衡;当温度升至400℃以上时,热膨胀系数差异导致新应力场与原有应力场抵消,使复合层处于自由平衡状态。这种设计使陶瓷层在承受物料冲击时不易剥落,同时允许管道在-50℃至700℃环境下稳定运行。

二、耐蚀防垢:中性材质的“化学盾牌”

刚玉陶瓷(α-Al₂O₃)属于中性惰性材料,对酸、碱、盐及卤盐等强腐蚀介质具有优异耐受性。其吸水率低于0.01%,表面光滑度优于任何金属管道(清水阻力系数仅0.0193),可有效防止结垢与堵塞。

典型应用场景:

化工行业腐蚀性介质输送:在输送含硫地热水、高温腐蚀性气体时,陶瓷耐磨管寿命远超不锈钢及镍钛合金管,且成本仅为后者的1/5至1/10。

海洋工程:海水淡化、沿海电厂循环水系统中,陶瓷层可抵御海水腐蚀,减少生物附着。

脱硫系统:在燃煤电厂脱硫管道中,陶瓷耐磨管可耐受石灰石膏浆液的强碱性腐蚀,避免传统钢管因腐蚀导致的泄漏事故。

技术优势:

与传统的耐蚀材料(如不锈钢、橡胶衬里)相比,陶瓷耐磨管兼具耐磨与耐蚀双重性能,且无需定期更换衬里,维护成本降低60%以上。

三、耐温抗冲击:从极寒到高温的“全能选手”

陶瓷耐磨管的耐温范围覆盖-50℃至700℃,部分产品通过特殊工艺可耐受900℃高温。其热膨胀系数仅为钢管的1/2,在极端温度变化下仍能保持结构稳定。

典型应用场景:

高温燃烧器:在钢铁、水泥行业的高温烟气输送中,陶瓷耐磨管可长期承受800℃以上高温,避免金属管道因蠕变失效。

极寒地区工程:在西伯利亚、北极等低温环境,陶瓷耐磨管不会因脆化开裂,确保输油、输气管道安全运行。

热冲击测试:将管道加热至900℃后突然浸入冷水,反复多次后复合层无裂缝或崩裂,抗热冲击性能远超普通陶瓷。

抗冲击设计:

外层钢管采用高强度合金钢,可承受运输、安装过程中的机械冲击;内层陶瓷通过过渡层与钢管形成“软-硬”结合结构,即使管道自重弯曲或法兰连接处受力,复合层也不会脱落。

四、经济性与施工便利性:全生命周期成本优势

除性能卓越外,陶瓷耐磨管在经济性与施工便利性方面同样表现突出:

重量轻:比同内径铸石管轻50%,比耐磨合金管轻20%-30%,降低支吊架费用与运输成本。

安装方便:支持焊接、法兰、快速连接等多种方式,施工效率比耐磨铸石管提高3倍以上。

全生命周期成本低:以火电厂除灰管道为例,陶瓷耐磨管每米工程造价比耐磨铸钢管低30%-40%,20年使用周期内综合成本仅为不锈钢管的1/3。

五、行业应用与未来趋势

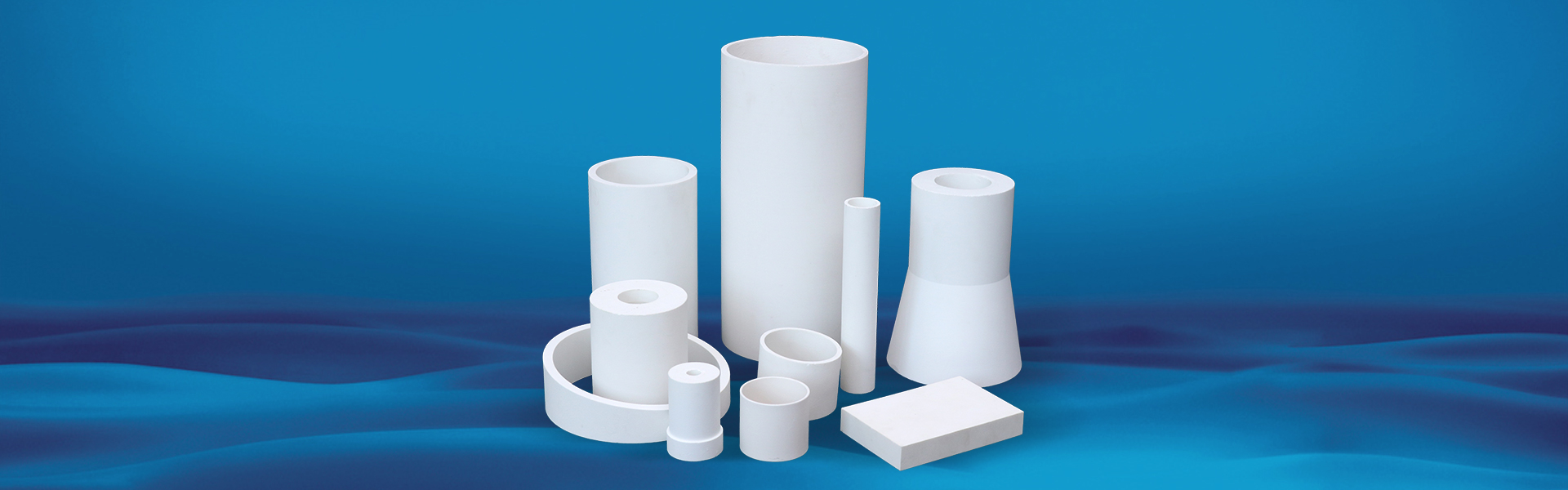

目前,陶瓷耐磨管已广泛应用于:

电力行业:气力除灰、煤粉输送、脱硫脱硝系统;

冶金行业:高炉喷煤、烧结矿输送、铝液铸造;

矿山行业:精矿粉、尾矿输送、充填管道;

化工行业:腐蚀性介质输送、催化剂装填。

未来,随着3D打印陶瓷技术、纳米陶瓷涂层等创新工艺的突破,陶瓷耐磨管的性能将进一步提升,应用场景也将向新能源、航空航天等高端领域拓展。

结语:

耐磨陶瓷管以其“超强耐磨、耐蚀防垢、耐温抗冲击”的三大核心性能,重新定义了工业管道的标准。在降本增效与绿色发展的双重驱动下,这一材料正成为重工业领域不可或缺的“隐形冠军”,为全球工业升级提供坚实支撑。